Aluminiumoxidkeramik für Halbleiter

Aluminiumoxidkeramikwerden häufig in verschiedenen Komponenten von Halbleiterfertigungsanlagen eingesetzt. Beispielsweise halten die Reaktionskammerkomponenten aus Aluminiumoxidkeramik in Anlagen zur chemischen Gasphasenabscheidung (CVD) rauen Umgebungen wie hohen Temperaturen und chemischer Korrosion stand und gewährleisten so die Stabilität und Konsistenz des Reaktionsprozesses. In LithografieanlagenAluminiumoxidkeramikwerden zur Herstellung hochpräziser optischer Plattformen und tragender Komponenten verwendet und ihre hohe Härte und Dimensionsstabilität tragen dazu bei, die Genauigkeit und Wiederholbarkeit der Lithografie sicherzustellen.

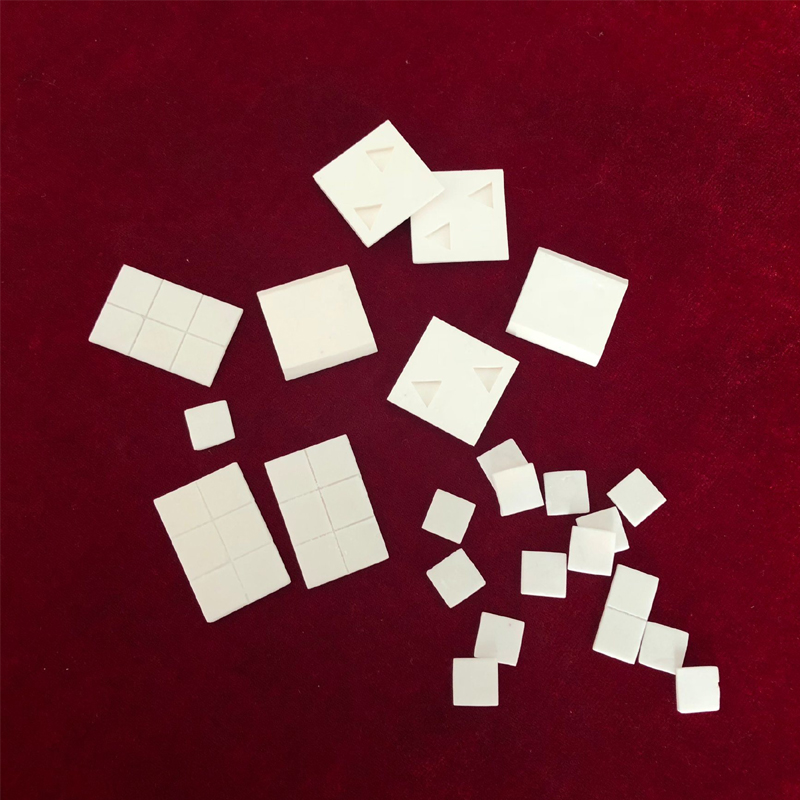

Mit der Entwicklung von Halbleiterbauelementen hin zu Miniaturisierung und hoher Leistung steigen auch die Anforderungen an elektronische Verpackungsmaterialien.Aluminiumoxidkeramikverfügen über eine gute Wärmeleitfähigkeit, elektrische Isolierung und mechanische Eigenschaften, die die vom Chip erzeugte Wärme effektiv ableiten und ihn gleichzeitig vor äußeren Umwelteinflüssen schützen können. Beispielsweise in Mehrschicht-Keramikgehäusen (MLCCs)Aluminiumoxidkeramikdient als Substratmaterial und bietet zuverlässige elektrische Verbindungen und physischen Halt für den Chip.

Aluminiumoxidkeramikverfügen über eine ausgezeichnete chemische Stabilität und hohe Temperaturbeständigkeit, was sie zu einem idealen Material für die Herstellung von Halbleitersensoren macht. Beispielsweise in Gassensoren,Aluminiumoxidkeramikdienen als Träger für empfindliche Komponenten, die in rauen Umgebungen wie hohen Temperaturen und hoher Luftfeuchtigkeit stabil arbeiten und über eine hohe Empfindlichkeit und selektive Detektionsfähigkeiten für bestimmte Gase verfügen. Bei Drucksensoren ist die hohe mechanische Festigkeit und Stabilität vonAluminiumoxidkeramikkann sichergestellt werden, dass der Sensor Druckänderungen auch unter lang anhaltenden Belastungsbedingungen präzise messen kann.

DerAluminiumoxidkeramikPlanare Spiralinduktivitäten mit Halbleitertechnologie können die Eigenfrequenz der Induktivität erhöhen. Durch die Messung des S-Werts mittels Netzwerkanalysator (Single-Ended-Methode) lassen sich Induktivität und Q-Werte ermitteln. Untersuchungen haben gezeigt, dass Elektrodenparameter wie Elektrodenbreite, Elektrodenabstand, Elektrodenwindungen und Spulenradius einen erheblichen Einfluss auf Induktivität und Güte haben. Im Niederfrequenzbereich stimmen die Testergebnisse mit den Simulationsergebnissen überein. Mit steigender Frequenz vergrößert sich jedoch die Differenz aufgrund des parasitären Effekts der Prüfspitze.