Vor dem Hintergrund der globalen Strategie für den Einsatz von Dual-Carbon und der Transformation der Automobilindustrie hin zu Leichtbau, Elektrifizierung und Umweltschutz ist die innovative Anwendung von Hochleistungsmaterialien zum Schlüssel für die Steigerung der Wettbewerbsfähigkeit von Automobilen geworden. 99,3 %AluminiumoxidkeramikAls typische Vertreter hochreiner Keramikwerkstoffe in Industriequalität haben sie aufgrund ihrer ausgewogenen physikalischen und chemischen Eigenschaften, ihrer hervorragenden Umweltverträglichkeit und ihrer umfassenden Umweltverträglichkeit über den gesamten Lebenszyklus hinweg ihre Anwendungsbereiche in der Automobilindustrie kontinuierlich erweitert. Sie bieten effiziente Lösungen für die Nachteile traditioneller Metallwerkstoffe wie hohes Gewicht, Verschleißanfälligkeit und unzureichende Hochtemperaturbeständigkeit.

Der Hauptvorteil von 99,3% Aluminiumoxidkeramik in der Automobilindustrie

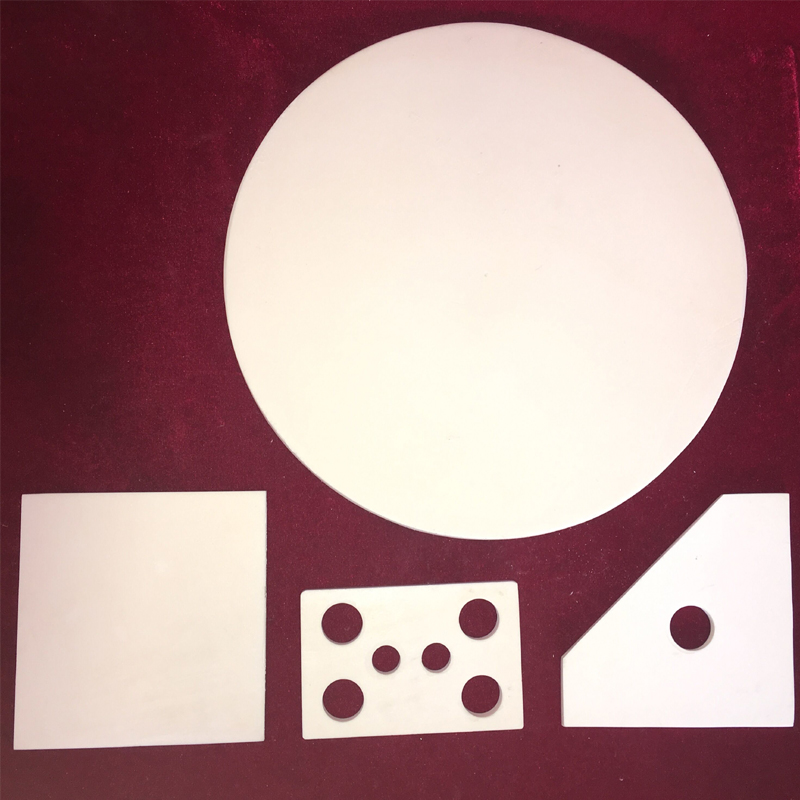

99,3 %AluminiumoxidkeramikSie werden aus Aluminiumoxid mit einer Reinheit von ≥ 99,3 % als Kernrohstoff durch Präzisionsformung und Hochtemperatursintern hergestellt. Ihre Leistungsfähigkeit liegt zwischen der von industrietauglicher Keramik mittlerer Reinheit und der von hochreiner Keramik und bietet sowohl Kosteneffizienz als auch hohe Leistungsfähigkeit. Sie lassen sich in folgenden fünf Punkten zusammenfassen:

(1) Hervorragende Leichtbauweise, die zur Energieeinsparung und Emissionsreduzierung beiträgt.

Leichtbau ist der Schlüssel zur Energieeinsparung und Emissionsreduzierung bei Automobilen. Daten zeigen, dass sich der Kraftstoffverbrauch von Fahrzeugen mit Verbrennungsmotor um 6–8 % senken und die Reichweite von Fahrzeugen mit alternativen Antrieben um 5–10 % erhöhen lässt, wenn das Fahrzeuggewicht um 10 % reduziert wird. Die Dichte von 99,3 %AluminiumoxidkeramikDie Dichte beträgt etwa 3,8 g/cm³, was nur etwa der Hälfte von Stahl und deutlich weniger als bei herkömmlichen Metallen entspricht. Durch den Ersatz einiger Metallkomponenten kann das Gesamtgewicht des Fahrzeugs erheblich reduziert werden, ohne die strukturelle Festigkeit zu beeinträchtigen. Insbesondere wird die ungefederte Masse verringert, was das Ansprechverhalten von Beschleunigung, Bremsen und Lenkung verbessert und den Energieverbrauch direkt senkt. Dies entspricht den Anforderungen der Automobilindustrie an eine höhere Energieeffizienz.

(2) Ausgezeichnete Hochtemperaturbeständigkeit und thermische Stabilität, geeignet für raue Arbeitsbedingungen

Die Kernkomponenten von Automobilmotoren, Bremsanlagen, Abgasreinigungssystemen usw. sind über lange Zeiträume hinweg harten Betriebsbedingungen mit hohen Temperaturen und wechselnden Kälte- und Hitzephasen ausgesetzt, was extrem hohe Anforderungen an die Hochtemperaturbeständigkeit der Materialien stellt. 99,3 %AluminiumoxidkeramikEs arbeitet über lange Zeit stabil bei Temperaturen unter 1600 °C, weist einen niedrigen linearen Ausdehnungskoeffizienten (ca. 7,6 × 10⁻⁶/°C) und eine ausgezeichnete Temperaturwechselbeständigkeit auf und verformt oder versagt auch bei Belastungen wie plötzlichen Hitzeeinwirkungen beim Motorstart oder Bremsreibung bei hohen Temperaturen nicht so leicht. Im Vergleich zu herkömmlichen Metallwerkstoffen kann seine hohe Temperaturstabilität die Lebensdauer von Kernkomponenten deutlich verlängern und die Wartungskosten senken.

(3) Hohe Härte und hervorragende Verschleißfestigkeit, wodurch die Verschleißkosten reduziert werden

Die Mohs-Härte beträgt 99,3 %.AluminiumoxidkeramikDie Festigkeitsklasse erreicht Stufe 9, und die Biegefestigkeit liegt bei ≥ 330 MPa – deutlich höher als bei herkömmlichen Metallen und technischen Kunststoffen. Bei hochfrequenter Reibung oder starker Belastung, wie sie beispielsweise in Getrieben und Bremsanlagen von Kraftfahrzeugen auftritt, ist die Verschleißfestigkeit 3- bis 5-mal höher als bei herkömmlichen Metallkomponenten. Dadurch lässt sich der Verschleiß von Bauteilen erheblich reduzieren. So kann die Lebensdauer von Keramiklagern über 500.000 Kilometer erreichen und übertrifft damit die 150.000 Kilometer herkömmlicher Metalllager deutlich. Dies senkt nicht nur die Wartungs- und Austauschkosten für die Anwender, sondern reduziert auch die Abfallmenge.

(4) Hervorragende elektrische Isolation und chemische Stabilität gewährleisten die Systemsicherheit

99,3 %AluminiumoxidkeramikSie weisen einen spezifischen Volumenwiderstand von ≥ 10¹⁴Ω·cm und eine Durchschlagfestigkeit von ≥ 25 kV/mm auf. Sie bieten eine stabile Isolation in Hochspannungs- und Hochfrequenzumgebungen ohne Lichtbogengefahr und sind daher ideal für Isolationskomponenten in automobilen Elektroniksystemen geeignet. Gleichzeitig zeichnen sie sich durch eine extrem hohe chemische Beständigkeit aus, sind resistent gegen Säuren, Laugen und organische Lösungsmittel und reagieren nicht mit industriellen Medien wie Autoabgasen und Schmieröl. Sie gewährleisten einen dauerhaften und stabilen Betrieb in korrosiven Umgebungen und somit den sicheren Betrieb verschiedener Systeme in Automobilen.

(5) Umweltschutz über den gesamten Lebenszyklus hinweg, im Einklang mit dem Konzept der grünen Entwicklung

Von der Produktion über die Nutzung bis zum Recycling: 99,3 %Aluminiumoxidkeramikhaben erhebliche Umweltvorteile gezeigt. Im Produktionsprozess dient natürliches Aluminiumoxid-Erz als Rohstoff, das reichlich vorhanden und nachwachsend ist. Der Energieverbrauch und die Schadstoffemissionen beim Abbau und der Verarbeitung sind deutlich geringer als beim Schmelzprozess von Metallen wie Stahl und Aluminiumlegierungen. Die lange Lebensdauer reduziert den Ressourcenverbrauch und die Abfallmenge. Im Recyclingprozess können Keramikabfälle nach dem Zerkleinern und Reinigen als Rohstoffe wiederverwertet werden, ohne dass Schadstoffe in die Umwelt gelangen oder Boden und Gewässer verschmutzt werden.