Im Hochtemperatur-Industriebereich hat sich Aluminiumoxid (Al₂O₃) aufgrund seiner ausgezeichneten Hochtemperaturbeständigkeit, chemischen Stabilität und mechanischen Festigkeit zu einem der Schlüsselwerkstoffe entwickelt. Die Anforderungen anAluminiumoxidDie Reinheit variiert je nach Anwendungsfall erheblich. Wie wählt man die passende Aluminiumoxid-Reinheit für spezifische Hochtemperaturanforderungen aus? Dieser Artikel analysiert die wissenschaftlichen Grundlagen dieser technischen Auswahl anhand von Branchendaten und Expertenmeinungen.

Klassifizierung der Aluminiumoxid-Reinheit und deren Hochtemperaturverhalten

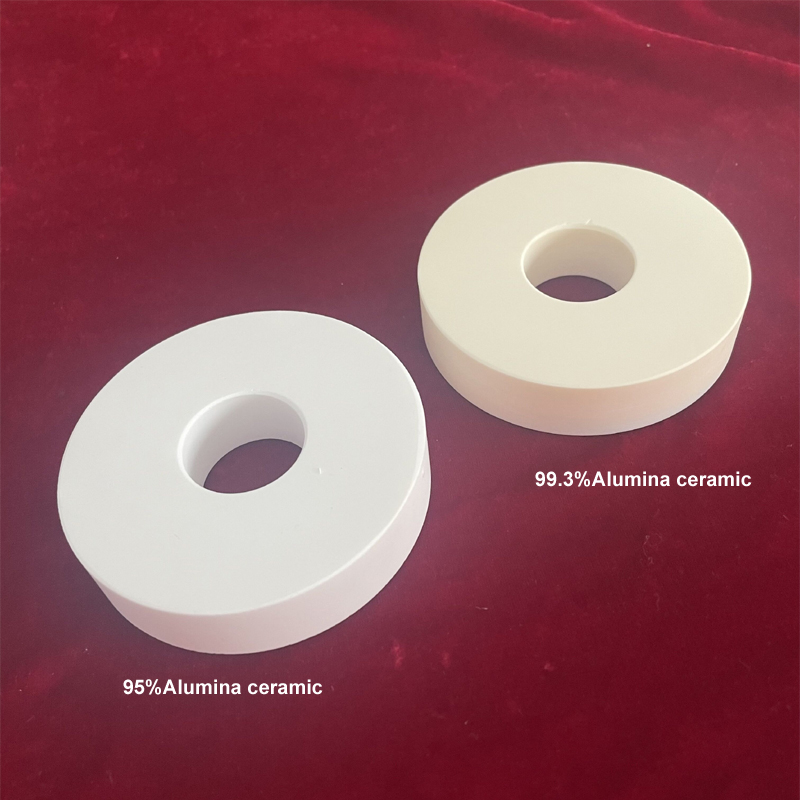

Die Reinheit von Aluminiumoxid wird üblicherweise in drei Grade unterteilt:

1. Industrielles Aluminiumoxid (85–95 % Reinheit): Geeignet für kostensensible Anwendungen wie feuerfeste Werkstoffe und Keramiksubstrate. Aufgrund des hohen Verunreinigungsgehalts kann es jedoch bei langfristiger Einwirkung hoher Temperaturen zu strukturellen Schäden kommen.

2. Hochreines Aluminiumoxid (99 %–99,5 % Reinheit): Wird in Hochtemperatur-Ofenauskleidungen, Katalysatorträgern usw. verwendet. Reduzierte Verunreinigungen können die Kriechfestigkeit und Korrosionsbeständigkeit deutlich verbessern.

3. Aluminiumoxid von ultrahoher Reinheit (≥99,9 % Reinheit): Speziell für Spitzentechnologien wie Halbleiter und Laserkristalle entwickelt, behält es seine stabile Kristallstruktur auch bei extremen Temperaturen (>1600°C) bei.

Laut einer Studie in der Fachzeitschrift 《Advanced Ceramic Materials》 kann die Biegefestigkeit von Aluminiumoxid bei 1400°C mit jeder Erhöhung der Reinheit um 0,5% um 8-12% gesteigert werden, allerdings können sich die Produktionskosten dadurch verdoppeln.

Anpassungslogik für Hochtemperatur-Anwendungsszenarien

Feuerfeste Werkstoffe und metallurgische Industrie

Für die Auskleidung von Industrieöfen wird typischerweise Aluminiumoxid mit einem Reinheitsgrad von 92–95 % verwendet, da dessen Wirtschaftlichkeit die Anforderungen für Betriebsbedingungen unter 1200 °C erfüllt. In stark alkalischen Umgebungen (wie z. B. Glasschmelzöfen) ist jedoch eine Erhöhung des Reinheitsgrades auf 99 % erforderlich, um chemischer Korrosion zu widerstehen.

Fallstudie: Ein Stahlunternehmen steigerte die Aluminiumoxid-Reinheit der Spritzpistolenmaterialien für Hochöfen von 90 % auf 99 % und verlängerte so deren Lebensdauer um das Dreifache.

Elektronik- und Energiesektor

Aluminiumnitrid-Keramiksubstrate (verwendet in IGBT-Modulen) benötigen Aluminiumoxid mit einer Reinheit von über 99,9 % als Isolierschicht, um einen dielektrischen Verlust von unter 0,001 V bei hohen Temperaturen und Frequenzen zu gewährleisten. Teslas neu vorgestelltes Siliziumkarbid-Antriebssystem verwendet dieses Material.

- Hochtemperaturbeschichtungen für die Luft- und Raumfahrt

Bei Wärmedämmschichten (TBC) für Flugzeugtriebwerksturbinenschaufeln wird 99,5 % reines Aluminiumoxid als Haftvermittler verwendet. Es widersteht der Einwirkung von 1600 °C heißem Gas und verhindert gleichzeitig eine durch Verunreinigungen verursachte Phasenumwandlungsversprödung.

Auswahlkriterien: Leistung und Kosten im Gleichgewicht halten

Die Auswahl der Aluminiumoxid-Reinheit muss drei Schlüsselfaktoren berücksichtigen: Temperatur, chemische Umgebung und mechanische Belastung, wie ein Experte der American Society for Materials anmerkte. Zum Beispiel:

Temperaturgradient: In Szenarien mit drastischen Temperaturschwankungen (wie z. B. in Raketentriebwerksdüsen) ist die Ausbreitungsgeschwindigkeit von Mikrorissen bei ultrareinem Aluminiumoxid um 60 % geringer als bei herkömmlichen Sorten.

Empfindlichkeit gegenüber Verunreinigungen: Der Natriumionengehalt in den Separatorbeschichtungen von Lithium-Ionen-Batterien muss unter 10 ppm gehalten werden; andernfalls wird eine Elektrolytzersetzung ausgelöst.

Es ist erwähnenswert, dass einige Unternehmen ihre Kosten durch ein Design mit abgestufter Reinheit optimieren – indem sie hochreine Materialien nur in Hochtemperaturbereichen einsetzen, während für andere Teile Aluminiumoxid in Industriequalität verwendet wird. Branchenschätzungen zufolge können durch diese Strategie die gesamten Materialkosten um 25–40 % gesenkt werden.

Markttrend: Stark steigende Nachfrage nach hochreinem Aluminiumoxid

Laut einem Bericht von Global Market Insights erreichte der globale Markt für hochreines Aluminiumoxid im Jahr 2023 ein Volumen von 4,5 Milliarden US-Dollar, was einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 8,3 % entspricht. Zu den treibenden Faktoren zählen:

Ausbau der Halbleiterproduktion der dritten Generation (GaN, SiC);

Nachfrage nach korrosionsbeständigen Keramikkomponenten in Wasserstoff-Elektrolyseuren;

Neue EU-Vorschriften fordern eine Reduzierung der Emissionen von Industrieöfen um 30 % bis 2025 und zwingen die Unternehmen damit, auf hitzebeständige Materialien umzusteigen.

Als weltweit größter Aluminiumoxidproduzent hat China die Lokalisierung von Produkten mit einer Reinheit von 99,99 % erreicht.

Abschluss

Die Wahl der Aluminiumoxid-Reinheit stellt eine präzise techno-ökonomische Abwägung dar. Da Hochtemperaturindustrien zunehmend anspruchsvollere Betriebsbedingungen erfordern, wird die Anpassungsfähigkeit zwischen Materialreinheit und Anwendungsszenarien zu einem entscheidenden Indikator für die Wettbewerbsfähigkeit von Unternehmen. Zukünftig könnten der Einsatz von KI zur Simulation und Vorhersage der Materiallebensdauer sowie die Entwicklung kundenspezifischer Reinheitslösungen bahnbrechende Entwicklungen für die Branche darstellen.