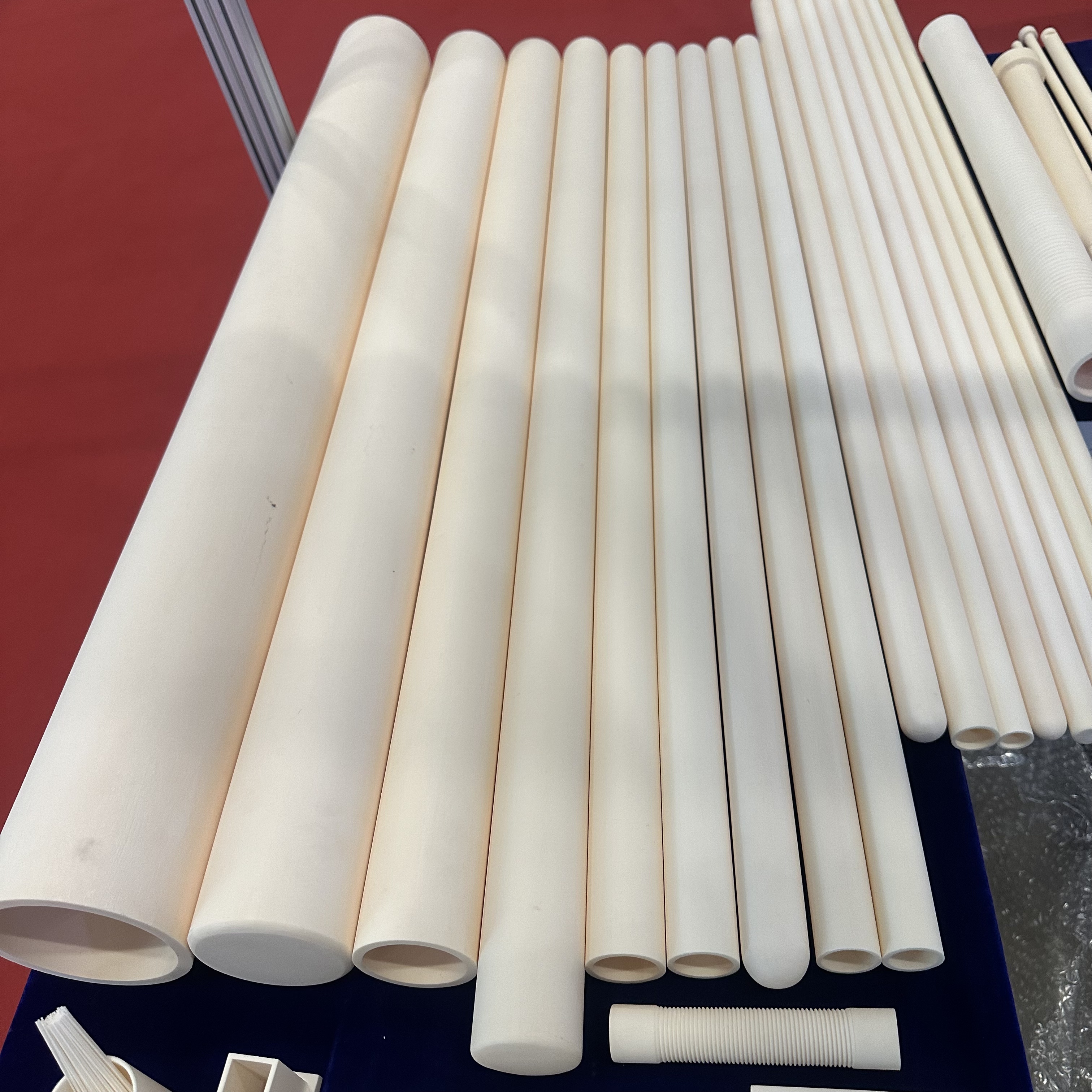

Industriekeramiken, insbesondere Aluminiumoxidkeramiken, haben sich aufgrund ihrer hervorragenden Härte, Verschleißfestigkeit und Hochtemperaturbeständigkeit zu den unangefochtenen Marktführern in der High-End-Fertigung entwickelt. In den letzten Jahren haben Innovationen in der Materialwissenschaft und der Verarbeitungstechnologie die Anwendungsbereiche von Aluminiumoxidkeramiken im Bergbau, in der Halbleiterindustrie, im Bereich der neuen Energien und in anderen Feldern kontinuierlich erweitert und so die Industrie auf dem Weg zu intelligenteren und umweltfreundlicheren Technologien vorangetrieben.

I. Materialinnovation: Von Einzelmaterialien zu Verbundwerkstoffen – umfassende Leistungsverbesserung

1. Nanokristalline und Verbundwerkstofftechnologie

Durch nanokristalline Sinterprozesse entsteht auf der Oberfläche von Aluminiumoxidkeramik eine dichte mikrokristalline Struktur, die eine 266-fach höhere Verschleißfestigkeit als herkömmliche Stahlauskleidungen erzielt. Dies verlängert die Lebensdauer von Förderanlagen im Bergbau um mehr als das Zehnfache. Darüber hinaus hat sich die Entwicklung von Verbundwerkstoffen zu einem Trend entwickelt. Zum Beispiel:

Kohlenstofffaser-/Zirkonoxid-verstärktes Aluminiumoxid weist eine Biegefestigkeit von 800 MPa auf und eignet sich daher für Triebwerkskomponenten.

Graphen-Komposit-Aluminiumoxidkeramiken weisen eine auf 200 W/m·K erhöhte Wärmeleitfähigkeit auf und werden in Wärmeableitungsmodulen für 5G-Basisstationen eingesetzt.

2. Hohe Reinheit und Transparenz

Hochreines Aluminiumoxid (Reinheit ≥ 99,99 %) verhindert Metallionenverunreinigungen in Halbleiterätzanlagen, wobei der Eisengehalt in Wafern unter 5 ppm gehalten wird. Transparente Aluminiumoxidkeramiken weisen eine Lichtdurchlässigkeit von über 80 % auf und werden in Hochdruck-Natriumdampflampen und optischen Fenstern für Satelliten eingesetzt; ihre Infrarot-Transmission beträgt 85 %.

II. Prozessinnovation: Niedertemperatursintern und 3D-Druck führen die Effizienzrevolution an

1. Niedertemperatur-Sintertechnologie

Das traditionelle Sintern erfordert hohe Temperaturen über 1800 °C, während neue Verfahren wie das Schäum-Trockenpressen die Temperatur auf 1400–1600 °C senken und den Energieverbrauch um 40 % reduzieren. Gleichzeitig erreicht die Dichte über 99 %, und die dielektrischen Eigenschaften werden deutlich verbessert. Die Mikrowellen-Sintertechnologie reduziert die CO₂-Emissionen zudem um 30 % und erfüllt somit die Standards für umweltfreundliche Fertigung.

2.3D-Druck und intelligente Verarbeitung

Die 3D-Drucktechnologie ermöglicht die präzise Fertigung komplex strukturierter Keramikbauteile (z. B. Turbinenschaufeln für die Luft- und Raumfahrt) mit einer Genauigkeit von ±0,1 mm und verkürzt die Lieferzeit um 40 %. KI-Algorithmen in Kombination mit Fünf-Achs-Präzisionsgraviermaschinen optimieren die Bearbeitungswege und steigern die Effizienz um 40 %. Die Fehlererkennung mittels Röntgen-Computertomographie und KI ermöglicht die Identifizierung von Fehlern im Mikrometerbereich und erhöht die Ausbeute von 70 % auf 95 %.

III. Anwendungserweiterung: Von industriellen Zahnbehandlungen bis hin zu High-End-Geräten

1. Zuverlässigkeit in extremen Umgebungen

Aluminiumoxidkeramik reduziert den Partikelaufprall durch großflächige Krümmung in Förderanlagen im Bergbau und verlängert so die Lebensdauer von Rohrbögen von drei Monaten auf drei Jahre. In Raketentriebwerken halten ihre Wärmedämmkacheln Temperaturen von bis zu 1600 °C stand und wiegen dabei nur ein Drittel des Gewichts von Metallen.

2. Medizin und neue Energiefelder

Künstliche Aluminiumoxid-Keramikverbindungen der dritten Generation mit einer Korngröße von 2–3 μm weisen eine auf 0,1 % reduzierte Fragmentierungsrate und eine Lebensdauer von über 20 Jahren auf. In Wasserstoff-Brennstoffzellen verringert die Wasserstoffbeständigkeit der Keramikauskleidungen die Leckagerate der Rohrleitung um 99 %.

IV. Grüne Fertigung und Zukunft der Industrie

1. Nachhaltige Entwicklungspfade

Durch Recyclingverfahren erreichen die Unternehmen die Trennung von Keramik- und Metallsubstraten mit einer Metallrückgewinnungsrate von 95 %. Lufttrocknungsprozesse und Technologien zur Abfallwiederverwertung reduzieren den Energieverbrauch um 10 %, und die Verwertung fester Abfälle übersteigt 70 %.

2. Marktperspektiven

Der Markt für Aluminiumoxidkeramik in China erreichte im Jahr 2024 ein Volumen von 18,5 Milliarden Yuan und wird voraussichtlich bis 2030 auf über 30 Milliarden Yuan ansteigen. Das Nachfragewachstum in den Bereichen Halbleiterverpackung und Biomedizin wird 12 % bzw. 9,3 % betragen.

Abschluss

Die Innovation im Bereich der Aluminiumoxid-Industriekeramik stellt nicht nur einen Erfolg in der Materialwissenschaft dar, sondern auch die tiefgreifende Integration von Fertigungsprozessen und intelligenten Technologien. Dank der um 60 % gesunkenen Kosten für inländische Ausrüstung (wie beispielsweise Diamantwerkzeuge) und bahnbrechender Kooperationen in der globalen Wertschöpfungskette wandelt sich Chinas Keramikindustrie von einem Nachzügler zu einem führenden Akteur, der die High-End-Fertigung maßgeblich unterstützt.