▶▶▶▶Was ist ein Keramiktiegel?

Moderne Keramiktiegel sind hochtemperaturbeständige Behälter, die aus hochreinen Keramikmaterialien (wie Quarz, Aluminiumoxid, Bornitrid, Zirkoniumoxid usw.) als Basismaterial durch ein präzises Hochtemperatur-Sinterverfahren hergestellt werden. Sie dienen hauptsächlich zum Aufbewahren, Schmelzen und Ermöglichen von Reaktionen verschiedener fester oder flüssiger Substanzen.

Keramische Tiegel erlangen ihre robuste Eigenschaft, extremen Temperaturen von 1600 °C bis 2700 °C standzuhalten, im Wesentlichen durch die Optimierung der Gitterstruktur anorganischer, nichtmetallischer Materialien. Dank ihrer hervorragenden chemischen Inertheit und Temperaturwechselbeständigkeit sind sie zu unverzichtbaren Komponenten in Bereichen wie der Materialanalyse im Labor, der Edelmetallreinigung in der Metallurgie, dem Wachstum von monokristallinem Silizium für Halbleiter und dem Gießen von Polysiliziumblöcken für neue Energien geworden.

Insgesamt besteht seine größte Stärke in seiner Fähigkeit, auch bei extrem hohen Temperaturen eine stabile Morphologie und Leistungsfähigkeit zu bewahren, und es lässt sich nicht leicht verformen oder korrodieren.

▶▶▶▶Gängige Materialien für Keramiktiegel

Das Material ist der wichtigste Faktor bei der Auswahl eines Tiegels, da es direkt bestimmt, wie hohen Temperaturen der Tiegel standhalten kann und gegen welche chemischen Substanzen er korrosionsbeständig ist.

1. Traditioneller feuerfester Ton:Es wird durch Brennen von Rohstoffen wie Ton und Quarz hergestellt. Es ist kostengünstig und enthält einen relativ hohen Anteil an SiO₂ (Siliciumdioxid), wodurch es zu den sauren Materialien zählt. Es wird hauptsächlich zum Schmelzen saurer Metalle oder Materialien wie Kupferlegierungen verwendet. Es darf niemals zum Schmelzen unreaktiver Metalle wie Aluminium, Magnesium und Titan verwendet werden, da diese Metalle Silicium aus dem SiO₂ reduzieren, was den Tiegel stark korrodiert und sogar zu Undichtigkeiten oder Perforationen führen kann. Es wird auch häufig für Kleingussverfahren und chemische Experimente eingesetzt.

2. Aluminiumoxid (Al₂O₃): Es handelt sich um das gebräuchlichste Material für Keramiktiegel mit einer Temperaturbeständigkeit von üblicherweise über 1600 °C. Es zeichnet sich durch hohe Festigkeit und ausgezeichnete chemische Stabilität aus. Häufig findet es Anwendung in der Metallverhüttung, beim Pulversintern, in Laboranalysen, in Hochtemperatur-Reaktionsgefäßen und anderen Bereichen. Die maximale Einsatztemperatur und die Leistungsfähigkeit variieren je nach Reinheitsgrad (z. B. 99 % Aluminiumoxidkeramik, 95 % Aluminiumoxidkeramik und 85 % Aluminiumoxidkeramik).

3. Zirkoniumoxid (ZrO₂):Unter allen Oxidkeramiken weist es die höchste Temperaturbeständigkeit auf (mit einem Schmelzpunkt von ca. 2700 °C), ist jedoch relativ unempfindlich gegenüber Temperaturwechseln. Es ist extrem korrosionsbeständig und zeigt insbesondere gegenüber geschmolzenen Metallen (wie Edelmetallen wie Platin und Palladium) eine ausgezeichnete Stabilität. Es wird hauptsächlich zum Hochtemperaturschmelzen von Edelmetallen und aktiven Metallen (z. B. Platin, Rhodium, Palladium, Titan) verwendet und findet auch Anwendung beim Sintern von Spezialkeramiken und Hochtemperatur-Ofenauskleidungen.

4. Quarz (SiO₂):Es handelt sich um einen hochtemperaturbeständigen Behälter, der aus hochreinem Quarzsand als Hauptrohstoff durch Hochtemperaturschmelzen, Ziehen oder Rotationsformen hergestellt wird. Er ist meist lichtdurchlässig, hält Temperaturen von 1200 °C bis 1400 °C stand und wird häufig bei der Herstellung von Halbleitermaterialien und optischem Glas eingesetzt. Sein größter Vorteil liegt in der hohen Reinheit und dem geringen Verunreinigungsgehalt, wodurch eine Kontamination der Materialien während der Hochtemperaturverarbeitung verhindert wird. Quarztiegel sind jedoch nicht beständig gegen alkalische Substanzen und neigen bei Kontakt mit starken Laugen zur Korrosion.

5. Bornitrid (BN):Es besitzt eine gute Wärmeleitfähigkeit, selbstschmierende Eigenschaften, geringe Haftung an geschmolzenen Metallen und ist leicht zu verarbeiten – daher der Name „weißes Graphit“. Es hält hohen Temperaturen (ca. 3000 °C) in inerter Atmosphäre stand, oxidiert jedoch bei hohen Temperaturen an der Luft. Es ist ein ideales Material für Metallformwerkzeuge, Tiegel zum Schmelzen von Metallen (insbesondere Aluminium, Kupfer und Halbleitermaterialien) sowie Verdampfungsschiffchen für die Vakuum-Aluminiumplattierung.

6. Siliciumcarbid (SiC):Es zeichnet sich durch extrem hohe Härte, Wärmeleitfähigkeit und Temperaturwechselbeständigkeit aus. Es behält seine hohe Festigkeit auch bei hohen Temperaturen, ist jedoch nicht beständig gegen starke oxidierende Säuren und Laugen; an der Luft oxidiert es langsam bei hohen Temperaturen (über 1000 °C). Es wird häufig für Ofeneinrichtungen (wie Regale und Träger), Hochtemperatur-Wärmetauscher und Aluminium-Flüssigkeitstransportleitungen verwendet. Darüber hinaus eignet es sich als Hochleistungstiegel zum Schmelzen von Nichteisenmetallen.

7. Magnesiumoxid (MgO):Es besitzt einen hohen Schmelzpunkt (ca. 2850 °C) und ist ein alkalisches Material, wodurch es besonders beständig gegen Korrosion durch alkalische Schmelzen ist. Allerdings reagiert es leicht mit Wasserdampf zu Magnesiumhydroxid und zerfällt zu Pulver, was die Lagerung erschwert. Es wird hauptsächlich zum Schmelzen alkalischer Materialien oder Metalle wie Nickel, Uran, Thorium usw. verwendet.

``````

▶▶▶▶Gängige Formen und Größen von Keramiktiegeln

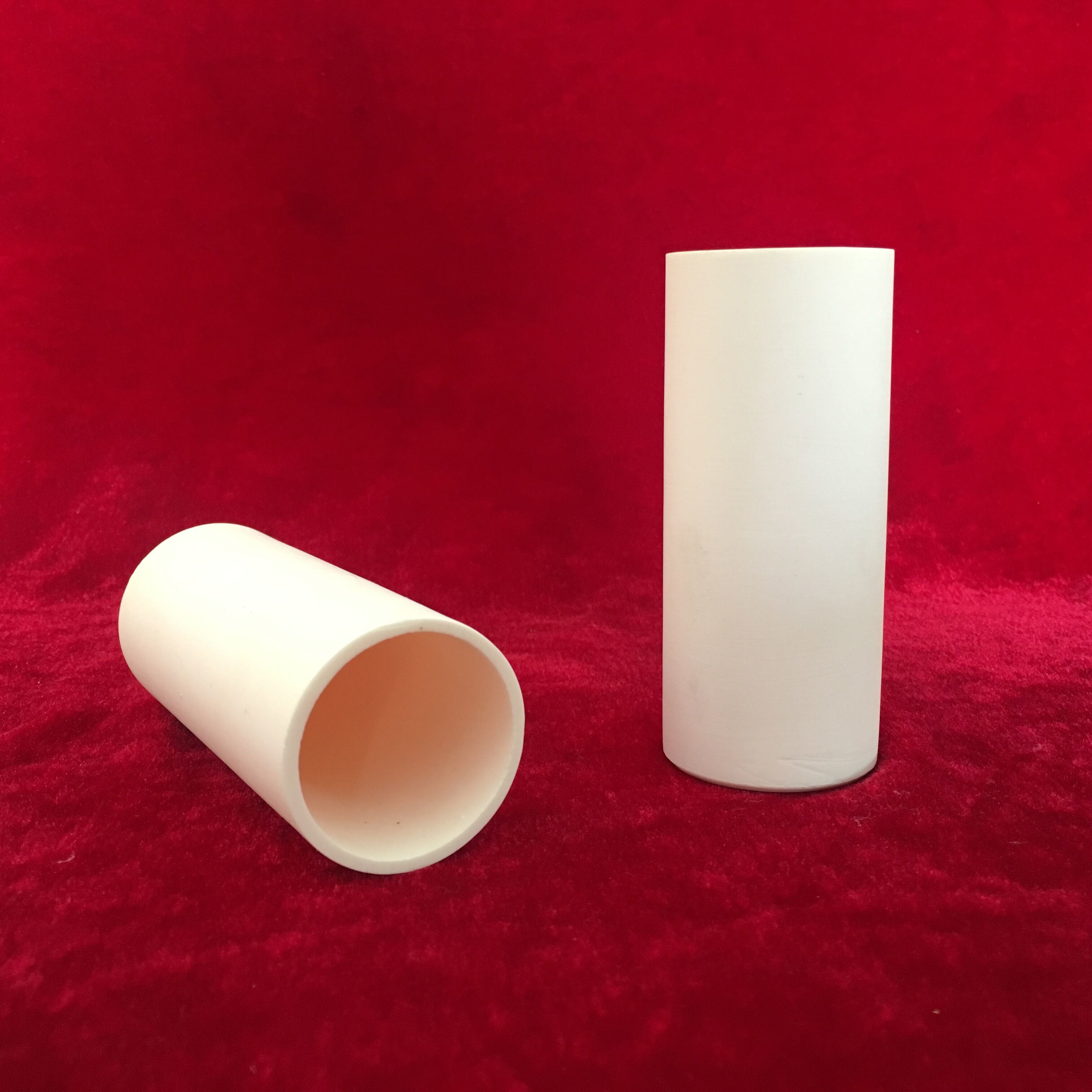

Zylindrisch: Geeignet für gleichmäßige Erwärmung:

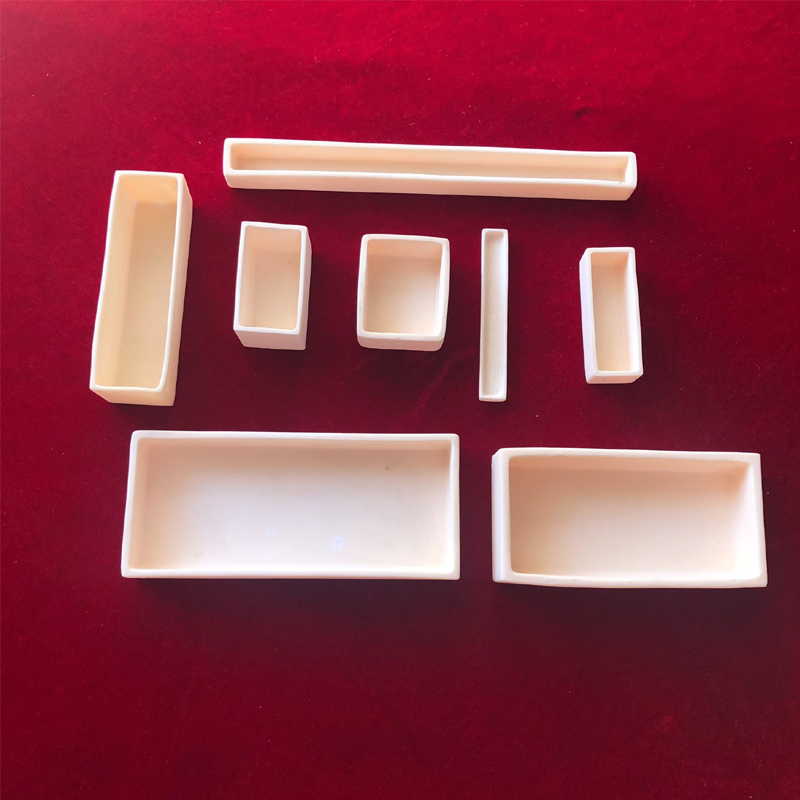

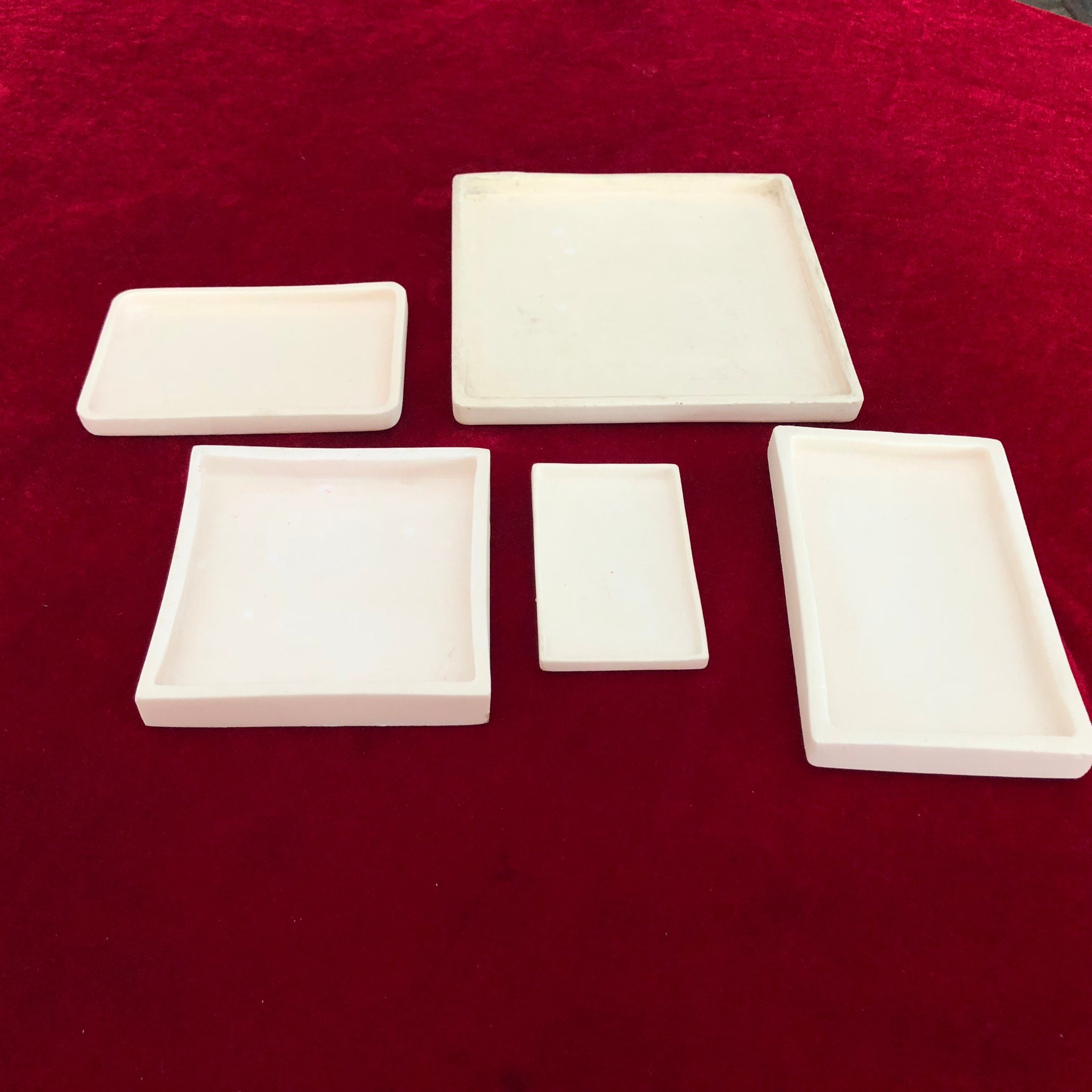

Quadratisch oder rechteckig: häufig verwendet zum Sintern von Pulvermaterialien:

Tiefrohrtyp: geeignet zum Schmelzen von Metallen, um ein Herausspritzen der Flüssigkeit zu verhindern:

Flachtyp: wird zum Veraschen oder Verdampfen verwendet:

Tiegel mit Deckel: verhindert Materialspritzer, reduziert Wärmeverluste und isoliert die Luft:

Speziell geformte (unregelmäßige usw.) Tiegel: für spezielle Prozesse, wie z. B. Gießpfannen, spezielle Vorrichtungen zur Destillation und Reinigung usw.:

Gängige Größen:

(1) Kleine Größe: Einige zehn Milliliter (z. B. Durchmesser 20-50 mm), verwendet für die Analyse von Laborproben.

(2) Mittlere Größe: mehrere hundert Milliliter (Durchmesser 100-150 mm), verwendet für die Verarbeitung kleiner Materialmengen.

(3) Große Größe: mehrere Liter oder sogar Dutzende Liter (Durchmesser über 200 mm), wie sie häufig bei industriellen Schmelzprozessen und groß angelegten Experimenten vorkommen.