Im Bereich der Elektronikgehäuse haben sich Keramiksubstrate aufgrund ihrer hervorragenden elektrischen, thermischen und mechanischen Eigenschaften zu Schlüsselmaterialien für den stabilen Betrieb elektronischer Geräte entwickelt. Keramiksubstrate aus verschiedenen Materialien weisen jeweils einzigartige Leistungseigenschaften auf und spielen in unterschiedlichen Anwendungsbereichen eine wichtige Rolle. Heute betrachten wir einige gängige Arten von Keramiksubstraten genauer und vergleichen ihre Leistungsunterschiede.

Aluminiumoxid (Al₂O₃) Keramiksubstrat

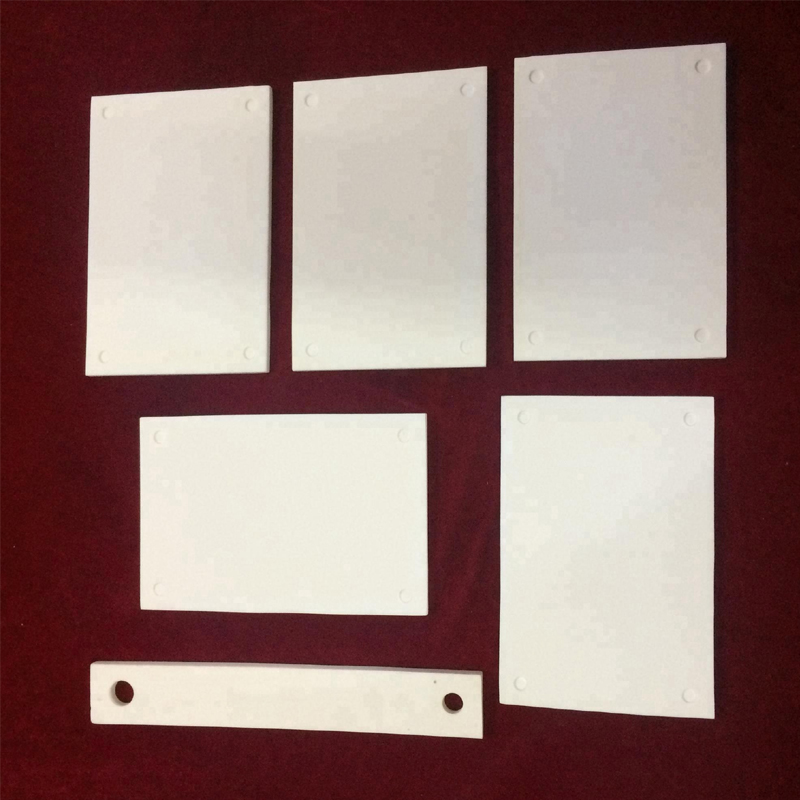

Das Aluminiumoxid-Keramiksubstrat zählt zu den heutzutage am häufigsten verwendeten Keramiksubstraten. Je nach Aluminiumoxidgehalt sind 96%ige und 99%ige Aluminiumoxid-Keramiksubstrate gängig.

Die 96%Aluminiumoxid-KeramiksubstratEs weist eine hohe Härte, Festigkeit und Verschleißfestigkeit auf. Es ist relativ kostengünstig und gut bearbeitbar und kann durch Schneiden, Bohren und andere Verfahren bearbeitet werden. Bei Anwendungen mit niedrigen Temperaturen und geringer elektrischer Feldstärke zeigt es ausgezeichnete dielektrische Eigenschaften und dielektrische Verluste, was zu einer guten Signalübertragung führt. Allerdings ist seine Reinheit geringer als die von 99%igem Aluminiumoxid-Substrat, und seine dielektrischen Eigenschaften und Verluste sind etwas höher. Es neigt in Umgebungen mit hohen Temperaturen zu Sprödbrüchen.

Das 99%ige Aluminiumoxid-Keramiksubstrat zeichnet sich durch hohe chemische Reinheit, Dichte und Härte, hervorragende elektrische Eigenschaften, eine relativ hohe Dielektrizitätskonstante und geringe dielektrische Verluste aus. Es besitzt eine ausgezeichnete Hochtemperaturstabilität und hält Temperaturen bis zu 1700 °C stand. Zudem weist es eine hohe mechanische Festigkeit und starke Korrosionsbeständigkeit auf. Darüber hinaus lässt es sich zu einem relativ dünnen Aluminiumoxid-Keramiksubstrat verarbeiten, was für die Herstellung mikroelektronischer Bauelemente von Vorteil ist. Allerdings sind die Kosten relativ hoch und die Verarbeitung ist aufwendiger.

2. Anwendungsgebiete

Das keramische Substrat mit 96 % Aluminiumoxid wird häufig in Bereichen wie energiesparenden Elektronikbauteilen, Sensoren, Kondensatoren, Miniaturrelais, Mikrowellenkomponenten usw. eingesetzt. In diesen Anwendungsbereichen, in denen die Kosten eine wichtige Rolle spielen und die Leistungsanforderungen weniger streng sind, kann es seine Vorteile voll ausspielen. Das keramische Substrat mit 99 % Aluminiumoxid eignet sich besser für Hochleistungs-LEDs, Hochspannungs-ICs, Hochtemperatursensoren, Hochfrequenz-Elektronikbauteile usw., da es die hohen Anforderungen dieser Bereiche an die Temperaturstabilität, die elektrischen Eigenschaften und die mechanische Festigkeit der Materialien erfüllt.

Keramiksubstrat aus Zirkonoxid (ZrO₂).

1. Leistungsmerkmale

Das Zirkonoxid-Keramiksubstrat zeichnet sich durch hohe Festigkeit und Härte aus. Seine Härte erreicht üblicherweise Werte über HRA90 und sogar bis zu HRA95, was mehr als dem Zehnfachen der Härte von Stahl entspricht. Seine Festigkeit beträgt bei Raumtemperatur bis zu 900 MPa und bleibt auch bei hohen Temperaturen relativ hoch. Es weist eine gute Verschleißfestigkeit und eine hohe Oberflächenebenheit auf.

Zirkonoxidkeramik zeichnet sich durch hohe chemische Beständigkeit und ausgezeichnete Korrosionsbeständigkeit aus. Sie wird durch chemische Substanzen wie Säuren und Laugen nur schwer angegriffen und ist auch unter rauen Umgebungsbedingungen langfristig stabil einsetzbar. Ihre Isolationseigenschaften sind ebenfalls hervorragend, wodurch sie sich ideal als Hochspannungsisolationsmaterial eignet. Darüber hinaus besitzt Zirkonoxidkeramik einen extrem hohen Schmelzpunkt und eine hohe Temperaturstabilität und kann daher über lange Zeiträume in Hochtemperaturumgebungen eingesetzt werden.

2. Anwendungsgebiete

Es findet breite Anwendung in Bereichen wie der High-End-Fertigung, der Elektronik, der Luft- und Raumfahrt, der Medizintechnik und der chemischen Verfahrenstechnik. In der Elektronik wird es beispielsweise zur Herstellung von Sensoren und Kondensatoren verwendet. Aufgrund seiner guten Biokompatibilität findet es in der Medizintechnik Verwendung, etwa bei Implantaten wie künstlichen Gelenken.

Siliziumkarbid (SiC) Keramiksubstrat

1. Leistungsmerkmale

Das Siliziumkarbid-Keramiksubstrat zeichnet sich durch eine extrem hohe Härte aus, die fünfmal höher ist als die von Stahl und dreimal höher als die von Aluminium. Es besitzt zudem eine hohe Festigkeit mit einer Zugfestigkeit von über 400 MPa. Siliziumkarbid ist hochtemperaturbeständig, hat einen hohen Schmelzpunkt und widersteht Temperaturschocks. Der typische Einsatztemperaturbereich liegt zwischen 1200 °C und 1600 °C.

Es besitzt eine hohe Oxidationsbeständigkeit, ist beständig gegen Oxidationskorrosion bei hohen Temperaturen und kann stabil an der Luft eingesetzt werden. Siliciumcarbid zeichnet sich durch gute Verschleißfestigkeit, hohe Härte und einen niedrigen Reibungskoeffizienten aus. Gleichzeitig verfügt es über eine ausgezeichnete Wärmeleitfähigkeit, die zwei- bis dreimal höher ist als die von Metallen, was eine effektive Wärmeableitung ermöglicht, und weist zudem eine gute chemische Stabilität auf.

2. Anwendungsgebiete

Es findet breite Anwendung in Bereichen wie Halbleitertechnik, Datenträgertechnik und Luft- und Raumfahrt. In der Halbleiterindustrie werden Siliziumkarbid-Keramiksubstrate zur Herstellung von Leistungshalbleitern eingesetzt. Dank ihrer guten Wärmeleitfähigkeit und hohen Temperaturbeständigkeit lassen sich Leistung und Zuverlässigkeit der Bauelemente verbessern.

Keramische Substrate aus verschiedenen Materialien weisen hinsichtlich ihrer Leistungsfähigkeit Vor- und Nachteile auf. In der Praxis müssen Faktoren wie Wärmeleitfähigkeit, Isolation, mechanische Festigkeit, Kosten und Verarbeitungsaufwand entsprechend den spezifischen Anforderungen umfassend berücksichtigt werden, um das am besten geeignete Material für das keramische Substrat auszuwählen. Mit der kontinuierlichen Weiterentwicklung der Elektronik steigen auch die Anforderungen an die Leistungsfähigkeit keramischer Substrate stetig. Zukünftig werden Innovationen bei keramischen Substraten aus verschiedenen Materialien hinsichtlich Leistungsoptimierung und Kostenkontrolle fortgesetzt.