Menu

- Zuhause

- Produkte

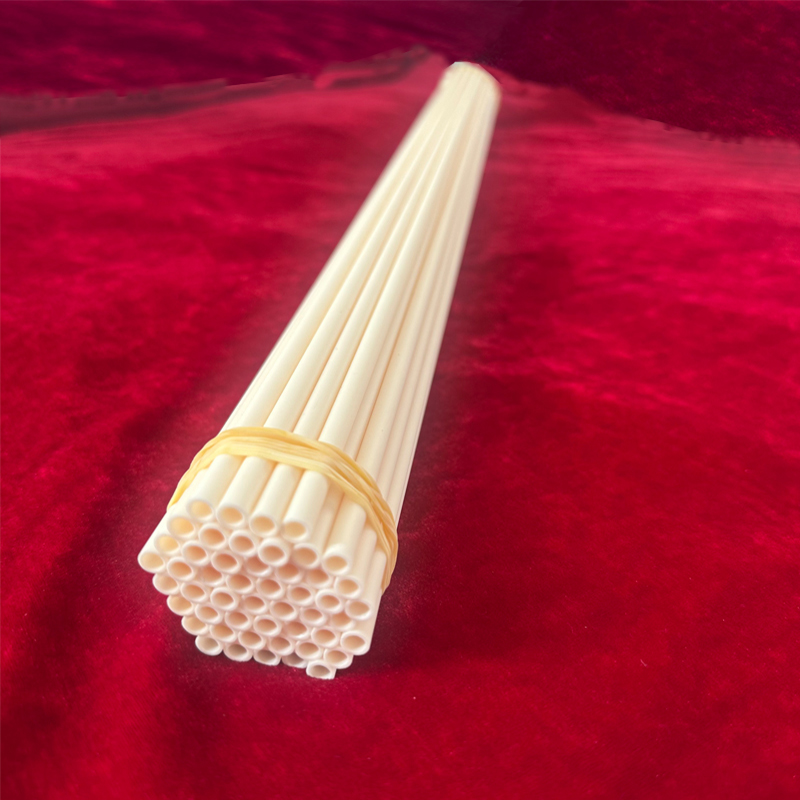

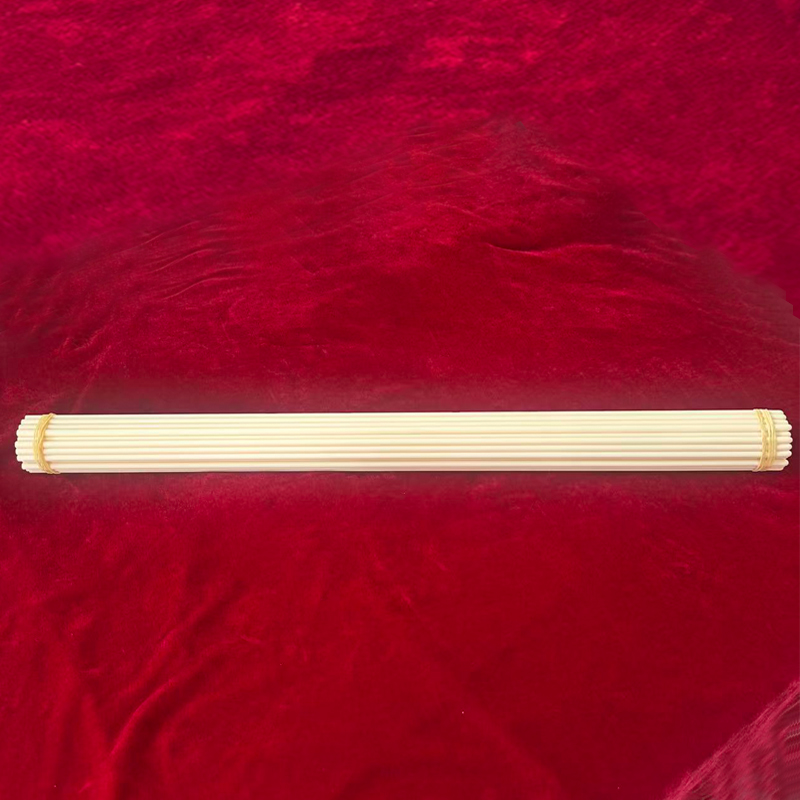

- Alumina Keramikrohr

- Aluminiumoxid-Keramik Crucible

- Rechteckige Tabletts aus Aluminiumoxid

- Глинозем керамических стержней

- Aluminiumoxid-Keramik-Platte

- Aluminiumoxid-Keramik-Beads

- Aluminiumoxid-Keramik-Teile

- Nachrichten

- Unternehmens Nachrichten

- Produktneuheiten

- INDUSTRIE

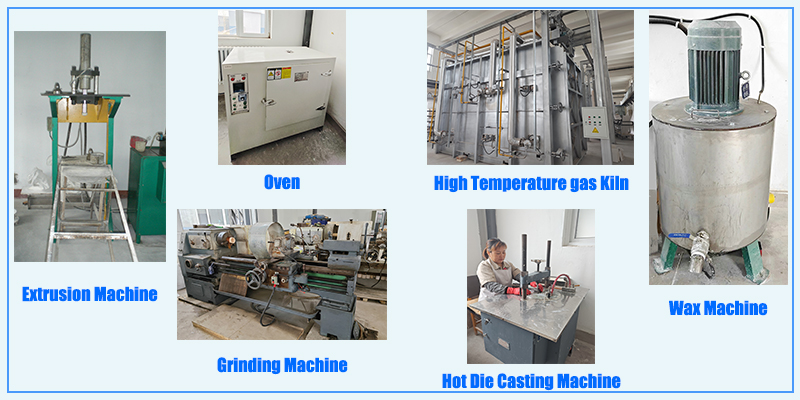

- Fabrik

- Fabrikwaage

- Prozessablauf

- Maßgeschneiderter Prozess

- kontaktiere uns

- Über uns

- Unternehmensstil

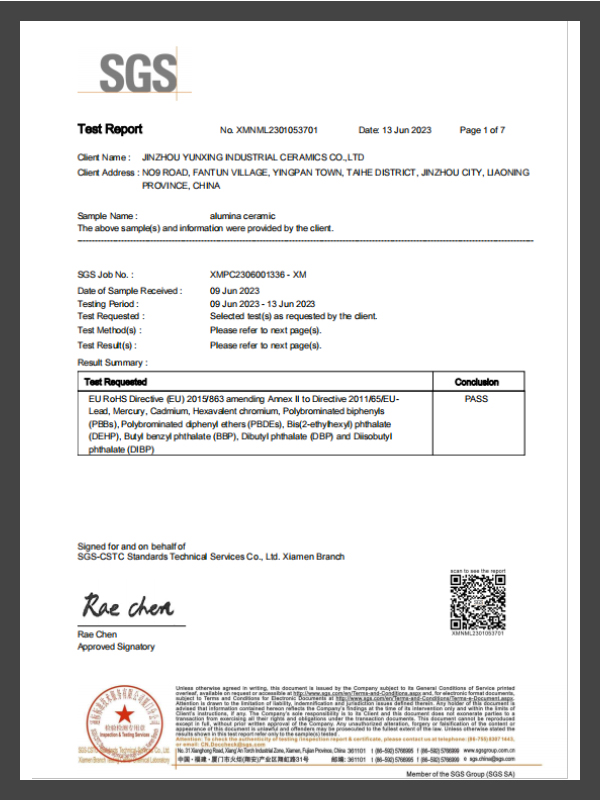

- Zertifikat

- Ausstellung

- FAQ

- Service

- Lieferung

- Verantwortung

Search